СВИДЕТЕЛЬСТВО об утверждении типа средств измерений RU.C.32.010.A № 54887 от 21 апреля 2014 г.

Датчики температуры КТХА Ех, КТНН Ех, КТХК Ех, КТЖК Ех, КТМК Ех номер по Государственному реестру 57178-14

Продукция

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ. ТЕХНИЧЕСКИЕ ПРЕИМУЩЕСТВА.

Кабельная термопара представляет собой гибкую металлическую трубку с размещёнными внутри нее одной или двумя парами термоэлектродов, расположенными параллельно друг другу. Пространство вокруг термоэлектродов заполнено уплотненной мелкодисперсной минеральной изоляцией. Термоэлектроды кабельной термопары со стороны рабочего торца сварены между собой, образуя рабочий спай внутри стальной оболочки. Рабочий торец заглушен приваренной стальной пробкой. Свободные концы термоэлектродов подключаются к клеммам головки термопреобразователя или компенсационным проводам.

|

Рис. 1. Заготовка для кабельной термопары |

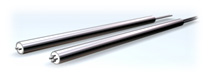

В соответствии со стандартом Международной электротехнической комиссии МЭК 61515 «Термопары и термопарные кабели с минеральной изоляцией» кабельные термопары производятся наружным диаметром от 0,5 до 8,0 мм с термоэлектродами образующими термопару типа T, J, E, K, N с номинальной характеристикой соответствующей стандарту МЭК 60584-1. В качестве изоляции используется мелкодисперсная окись магния или окись алюминия с чистотой не ниже 96%.

|

Рис. 2. Общий вид кабельной термопары

|

Высокая плотностьизоляции кабельной термопарыпозволяет навивать её на цилиндр радиусом, равным пятикратному диаметру кабеля, без изменения технических характеристик термопары. Например, термопару диаметром 3 мм можно навить на трубу диаметром 30 мм. При этом не происходит замыкания электродов между собой или с оболочкой. Надежная изоляция обусловлена технологией изготовления термопарного кабеля. Из окисимагния или алюминия методом сухого прессования изготавливают двухканальные бусы, в которые вставляют термоэлектроды, сборку помещают в трубу диаметром около 20 мм и многократно протягивают через фильеры, проводя промежуточный отжиг в среде водорода или аргона.

|

|

|

|

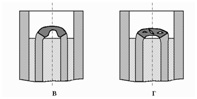

один спай (изолирован от оболочки) |

два спая (изолированы от оболочки и друг от друга) |

|

|

|

|

один спай (неизолирован от оболочки) |

два спая (неизолированы от оболочки и друг от друга) |

Рис. 3. Организация рабочего спая кабельного термопреобразователя

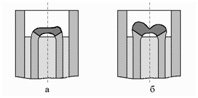

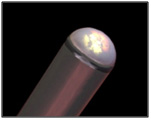

Одним из наиболее сложных и ответственных этапов в технологии изготовления термопары является сварка рабочего спая (спай термопары). В ПК «ТЕСЕЙ» сварка осуществляется в импульсном режиме на технологических установках лазерной сварки и специализированном сварочном агрегате. В процессе сварки, которая производится внутри оболочки кабеля, могут возникать технологические дефекты в сварном шве. Дефектом рабочего спая термопары является наличие в нем микротрещин, непровара, пор, свищей, утонения электродов. Указанные дефекты приводят к преждевременному разрушению рабочего спая, особенно при воздействии тепловых ударов и при эксплуатации термопар в режиме термоциклирования. Для контроля качества рабочего спая, специалистами компании «ТЕСЕЙ» изобретены, запатентованы и внедрены всерийное производство способ и устройство его реализующее, гарантирующие обнаружение дефектов при выходном контроле. Способ контроля основан на использовании явления Пельтье, не имеет аналогов и наряду с устройством применяется при выходном контроле кабельных термопар только на нашем предприятии.

Рис. 4. Возможные дефекты рабочего спая кабельной термопары:

а) дефектов нет; б) несплавление термоэлектродов; в) утонение зоны сварного шва;

г) микротрещины и поры в зоне сварного шва

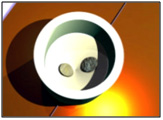

Внедрение в технологический процесс специализированного сварочного агрегата позволило повысить качество сварного шва рабочего торца термопары за счет увеличения глубины провара. Это позволило существенно увеличить рабочий ресурс термопар в жаростойких оболочках с наружным диаметром ≥ 3 мм.

Рис. 5. сваркакабельной термопары

Многочисленные исследования показали более высокую стабильность кабельных ТП по сравнению с обычными проволочными. Так, изменение показаний кабельных термопар типа ХК диаметром 4 мм (диаметр электрода 0,85 мм) при 425 ±10°С за 10000 часов не превышает 0,5°С, а за 25000 часов составляет +1,15°С, тогда как для проволочных достигает 1°С за 10000 часов.

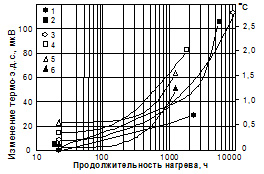

Сравнительные испытания термопар типа ХА показали, что изменение термо-э.д.с. кабельной термопары наружным диаметром 3 мм (диаметр термоэлектродов 0.65 мм) при температуре 800°С за 10000 часов составляет примерно 2,5°С, тогда как у обычной термопары ТХА с термоэлектродами диаметром 3,2 мм оно достигает 3°С, а при диаметре электродов 0,7 мм превышает 200–250 мкВ (5-6°С) при тех же условиях (рис.6). Изменение термо-э.д.с. кабельных термопар в оболочке из высоко-никелевых сплавов при 980°С также вдвое меньше, чем у обычной термопары при той же температуре за 5000 ч. Изменение показаний проволочной термопары ТХА с электродами диаметром 3.2 мм достигает 11°С за 1000 ч при температуре 1093°С, а при 1200°С – 12,5°С за 200 ч. Повышенная стабильность кабельных термопар (рис. 7) объясняется затруднением окисления термоэлектродов из-за ограниченного количества кислорода внутри кабеля, а также дополнительной защитой термоэлектродов от воздействия рабочей среды металлической оболочкой и оксидом магния.

|

|

|

Рис. 6. Изменение термо-э.д.с. термопарного кабеля |

Рис. 7. Изменение термо-э.д.с. термопарных кабелей |

Ещё одним несомненным достоинством кабельных ТП является способность выдерживать большие рабочие давления. Преобразователи КТХК 02.01 (диаметр 3 мм, оболочка AISI 321) производства ПК «ТЕСЕЙ» с припаянной монтажной втулкой для уплотнения «шар по конусу» успешно эксплуатировались в реакторе высокого давления на комплексе полиолефинов “Пластполимер” (г. Санкт-Петербург) при давлении 150 МПа, температуре 100–300°С, скорость движения газа 9,2 м/с, колебания давления до 2,5 МПа.

Говоря о характеристиках термопар и резюмируя всё вышесказанное о кабельных термопарах, можно подчеркнуть их основные достоинства, такие как:

- более высокие термоэлектрическая стабильность и рабочий ресурс по сравнению с проволочными термопреобразователями (в 2–3 раза);

- возможность изгиба, монтажа в труднодоступных местах, в кабельных каналах, при этом длина ТП может достигать нескольких сотен метров. Термопары можно приваривать, припаивать или просто прижимать к поверхности для измерения ее температуры;

- малый показатель тепловой инерции, позволяющий применять их для регистрации быстропротекающих процессов;

- универсальность применения для различных условий эксплуатации, хорошая технологичность, малая материалоемкость;

- способность выдерживать большие рабочие давления;

- изготовление на их основе термопреобразователей в защитных чехлах блочно-модульного исполнения, обеспечивающих дополнительную защиту термоэлектродов от воздействия рабочей среды и создающих возможность оперативной замены термочувствительного элемента.

При температурах выше 1000°С рекомендуется применять термопреобразователи КТНН.

Термоэлектрические преобразователи КТНН помимо всех преимуществ кабельных термопреобразователей имеют дополнительные достоинства:

- повышенная в 2–5 раз термоэлектрическая стабильность и рабочий ресурс термопары КТНН по сравнению с термопарой КТХА при сравнимых рабочих условиях. Материалы термоэлектродов (нихросил и нисил) демонстрируют более высокую стабильность термо-э.д.с., за счет увеличения концентрации хрома и кремния в никеле, а также введения в нисил магния, которые перевели процесс окисления материала термоэлектродов из внутреннего межкристаллитного в поверхностный. При этом на термоэлектродах образуется защитная пленка окислов, подавляющих дальнейшее окисление; увеличение содержания хрома в нихросиле до 14,2% фактически устранило обратимую нестабильность, характерную для хромеля;

- повышенная термоэлектрическая стабильность термопар НН(N) при их индивидуальной градуировке во многих случаях позволяет рекомендовать замену платиновых термопар градуировки ПП(S) 2 класса точности в диапазоне 1000–1200°С на более дешевые термопары КТНН;

- высокая чувствительность термопары НН(N) по сравнению с платинородий-платиновой термопарой ПП(S).

К достоинствам термопреобразователей КТЖК можно отнести высокую чувствительность (50–65 мкВ/°С) термопары ЖК в диапазоне температур 600–750°С и ее устойчивую работу в окислительной, восстановительной и нейтральной средах.

Более подробно со свойствами термопар вообще и преимуществами кабельных термопар Вы можете ознакомиться в публикациях специалистов ООО «ПК «ТЕСЕЙ», которые доступны зарегистрированным пользователям в разделе «Публикации» на сайте компании www.tesey.com

ЗАЩИТНЫЕ ЧЕХЛЫ ДЛЯ ТЕРМОПРЕОБРАЗОВАТЕЛЕЙ

При работе в потоках жидкости или газа, движущихся с большой скоростью, а также при высоких давлениях (свыше 4 МПа) и температурах, в агрессивных средах, кабельные термопреобразователи помещаются в защитные чехлы (гильзы), предохраняющие их от изгибов и разрушений. Защитные чехлы имеют типовые габаритные размеры.

Термопреобразователи, конструкция которых является разборной и состоит из кабельной термопары, служащей в качестве сменного термочувствительного элемента (ТЭ), и защитного чехла, называют термопреобразователями блочно-модульного исполнения (конструктивные модификаций 01.05, 01.06, 01.07, 01.08, 01.16, 01.19, 01.20, 01.25 и т.п.). Они, сохраняя все преимущества кабельных ТП, приобретают следующие достоинства:

- возможность замены термочувствительного элемента без демонтажа защитного чехла с объекта;

- возможность одновременной поверки большого числа чувствительных элементов вследствие их малогабаритности;

- удешевление последующих поставок, так как, при необходимости, заменять можно только наружный чехол или только ТЭ.

Одним из важнейших факторов,обеспечивающих рабочий ресурс, является герметичность защитного чехла. Ограничение доступа кислорода внутрь чехла увеличивает ресурс эксплуатации кабельной термопары, являющейся чувствительным элементом термоэлектрического преобразователя.

Для производства датчиков типа КТНН и КТХА,предназначенных для измерения температур выше 800°С рекомендуется сталь AISI 310, сплавы ХН45Ю и Kanthal АРМ. Чувствительный элемент таких датчиков может иметь оболочку из стали AISI 310, AISI 446, сплавов Inconel 600, Alloy 740.

Для измерения температур при температурах до 1100°С включительно рекомендуем обратить внимание на датчики термопарыс чехлами из стали AISI 310. В большинстве случаев они имеют оптимальное соотношение стоимости к ресурсу.

Технические характеристики стали AISI 310S.

Температура начала интенсивного окалинообразования 1150°С.

Максимальная температура применения стали AISI 310 в различных средах:

Воздух |

1100°С |

|

Окислительная серосодержащая атмосфера с низким содержанием S, Na, V |

1000°С |

|

Восстановительная серосодержащая атмосфера с низким и высоким содержанием S, Na, V |

850°С |

|

Окислительная серосодержащая атмосфера с высоким содержанием S, Na, V |

600°С |

Характеристика жаростойкости стали AISI 310:

Условия испытания |

Температура, °С |

Скорость окисления, мм/год |

|

Воздушная среда; охлаждение до комнатной температуры 1 раз в неделю |

1095 |

0,29 |

|

Воздушная среда; охлаждение обдувом до 260°С каждые 30 мин |

1095 |

0,6 |

|

Воздушная среда; охлаждение до комнатной температуры 1 раз в неделю |

1150 |

0,98 |

Конструкция термопреобразователя с металлическим чехлом из стали AISI 310 защищена патентом на полезную модель № 41190.

Для измерения температур при температурах выше 1100°С и в агрессивных средах рекомендуем обратить внимание на датчики термопары модификаций 01.19, 01.20 и 01.25

Температура начала интенсивного окалинообразования некоторых сталей в воздушной среде

|

Сталь |

Температура окалинообразования, °С |

|

Аустенитные стали 12Х18Н10Т, 08Х18Н10Т |

850 |

|

Аустенитные стали 10Х23Н18, 20Х23Н18 |

1050 |

|

Ферритная сталь 15Х25Т |

1050 |

|

Сплав на железо-никелевой основе ХН45Ю |

1300 |

|

Сплав на железо-хромалюминиевой основе KanthalАРМ |

1300 |

Характеристика жаростойкости некоторых легированных сплавов

Сталь или сплав |

Условия испытания |

Температура, °С |

Скорость окисления, мм/год |

|

ХН45Ю |

Спокойный воздух |

1200 |

0,08 |

|

ХН45Ю |

Спокойный воздух |

1250 |

0,1 |

|

ХН45Ю |

Спокойный воздух |

1300 |

0,24 |

|

ХН45Ю |

Поток чистого воздуха |

1050 |

0,82 |

|

ХН45Ю |

Поток воздуха, содержащий 1,5 % SO2 |

1050 |

0,96 |

|

KanthalАРМ |

Спокойный воздух |

1100 |

0,015 |

|

ХН78Т |

Спокойный воздух |

1150 |

0,2 |

|

20Х23Н18 |

Спокойный воздух |

900 |

0,05 |

|

20Х23Н18 |

Спокойный воздух |

1000 |

0,5 |

|

15Х25Т |

Спокойный воздух |

1050 |

0,35 |

|

15Х25Т |

Поток чистого воздуха |

900 |

0,39 |

|

15Х25Т |

Поток воздуха, содержащий 1,5 % SO2 |

900 |

0,54 |

|

15Х25Т |

Продукты сгорания природного газа за 100 часов |

1050 |

разрушение |

При составлении таблиц использованы действующие стандарты и справочники:

- ГОСТ 5632-72 «Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки»;

- Справочник «Марочник сталей и сплавов», 2001;

- Справочник «Коррозионностойкие жаростойкие и высокопрочные стали и сплавы», «Интермет Инжиниринг», 2000;

- MNL 12/Manual on the use of thermocouples in temperature measurement. Fourth Edition./ASTM manual series;

- Metals Handbook, American Society for Metals;

а так же данные публикаций Analytical Reference Materials International и Special Metals Corporation.